Niebezpiecznie w ocynkowniach

14 Czerwca 2023American Galvanizers Association szacuje, iż każdego roku korozja dosłownie zjada 3% PKB przeciętnego kraju. Jednym z najczęściej stosowanych rozwiązań mających na celu zabezpieczenie powierzchni podatnych na korozje jest cynkowanie. W zakładach, które się nim zajmują, przeprowadzane są skomplikowane procesy technologiczne z udziałem niebezpiecznych substancji. Na co powinni zwrócić uwagę strażacy, gdy do niebezpiecznego zdarzenia dojdzie na terenie takiego przedsiębiorstwa?

Obecnie istnieje kilka różnych technik cynkowania, zalicza się do nich m.in. galwanizację, natrysk cynkowy oraz cynkowanie ogniowe. Ocynkownie w procesie technologicznym wykorzystują tę ostatnią. Wieloetapowy proces cynkowania wymaga przygotowania całkowicie czystej powierzchni metalu, następnie jest on zanurzany w kąpieli cynkowniczej. Przebieg procesu wymaga użycia wielu substancji o różnym charakterze fizykochemicznym, do których zalicza się m.in. stężony kwas solny, wodę amoniakalną, chlorek amonu oraz chlorek cynku.

Proces cynkowania ogniowego

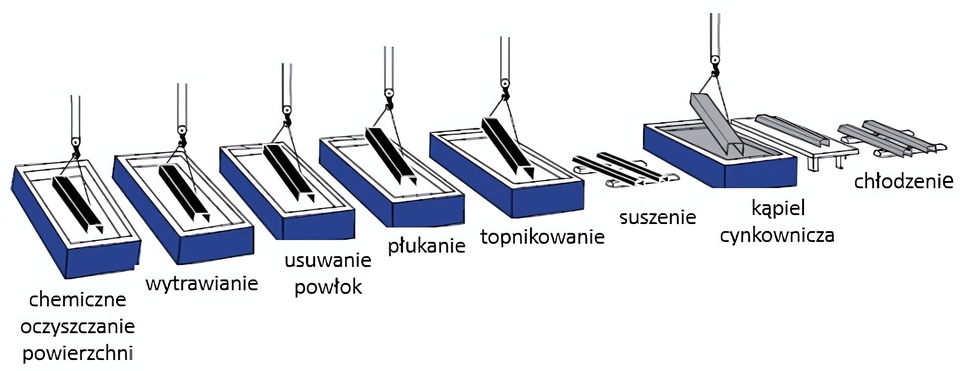

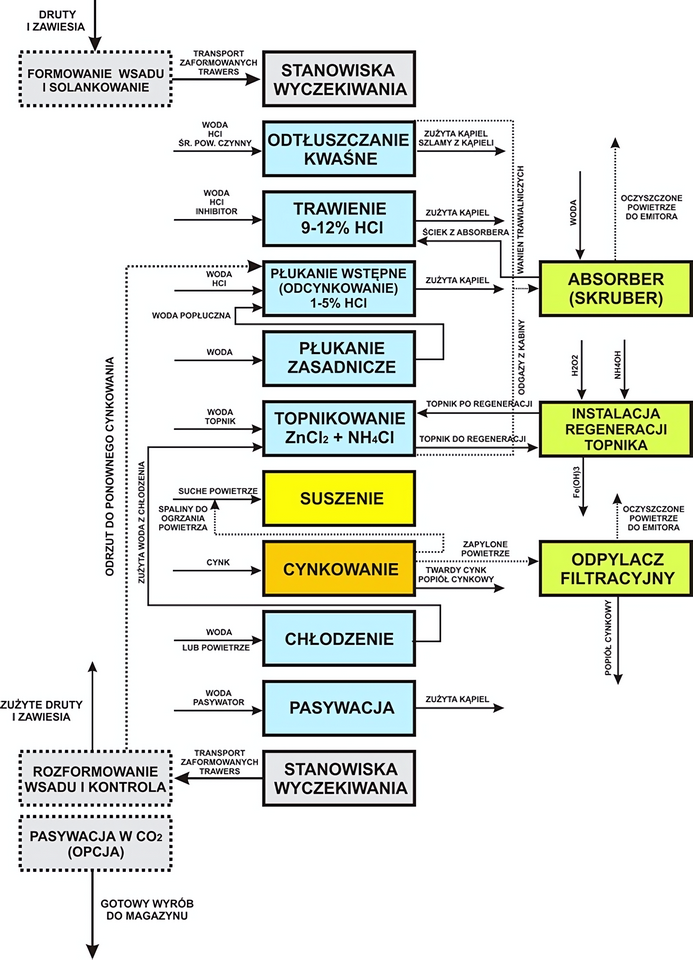

Wyróżniamy kilkanaście etapów omawianego procesu: chemiczne czyszczenie powierzchni, wytrawianie, usuwanie powłok, płukanie, topnikowanie, suszenie, kąpiel cynkowniczą, chłodzenie i pasywację. Chemiczna obróbka powierzchniowa przygotowywana jest w taki sposób, by występujące po sobie kąpiele zawierały składniki poprzedniej z nich. Pozwala to na pominięcie etapu płukania wyrobu pomiędzy kolejnymi stadiami obróbki wstępnej. Zakłady cynkowania ogniowego często dysponują także wannami odcynkowniczymi wypełnionymi HCl o stężeniu 1-5 %, umożliwiającymi zdjęcie warstwy cynku z elementu pokrytego w sposób wadliwy.

Wyróżniamy kilkanaście etapów omawianego procesu: chemiczne czyszczenie powierzchni, wytrawianie, usuwanie powłok, płukanie, topnikowanie, suszenie, kąpiel cynkowniczą, chłodzenie i pasywację. Chemiczna obróbka powierzchniowa przygotowywana jest w taki sposób, by występujące po sobie kąpiele zawierały składniki poprzedniej z nich. Pozwala to na pominięcie etapu płukania wyrobu pomiędzy kolejnymi stadiami obróbki wstępnej. Zakłady cynkowania ogniowego często dysponują także wannami odcynkowniczymi wypełnionymi HCl o stężeniu 1-5 %, umożliwiającymi zdjęcie warstwy cynku z elementu pokrytego w sposób wadliwy.

Bardzo ważnym etapem cynkowania ogniowego jest chemiczne czyszczenie powierzchni. Tylko właściwie przygotowana powierzchnia stalowa może zostać w odpowiedni sposób pokryta warstwą cynku. Proces czyszczenia można podzielić na cztery etapy, przebiegające w kilku wannach: odtłuszczanie, wytrawianie, usuwanie powłok oraz płukanie. Chemiczne oczyszczanie powierzchni cynkowanej stali polega na odtłuszczeniu, a następnie wytrawieniu w roztworze kwasu solnego. Odtłuszczanie sprowadza się do zanurzenia wsadu w wannie wypełnionej wodnym roztworem środków powierzchniowo-czynnych oraz kwasu solnego o stężeniu 3-5%. Czynności te wykonywane są w temperaturze 45℃ w czasie 5-10 min.

Odtłuszczanie sprowadza się do zanurzenia wsadu w wannie wypełnionej wodnym roztworem środków powierzchniowo-czynnych oraz kwasu solnego o stężeniu 3-5%. Czynności te wykonywane są w temperaturze 45℃ w czasie 5-10 min.

Etap wytrawiania rdzy i zgorzelin odbywa się w pięciu wannach i prowadzony jest w temperaturze 25oC przy stężeniu kwasu 9-12%. Niemniej jednak maksymalne stężenie kwasu solnego użytego w tym procesie może wynosić nawet 18%. Usuwanie powłok pokrywających metal następuje w wannie procesowej wypełnionej roztworem kwasu solnego o stężeniu 7-15%. Ostatnim etapem czyszczenia powierzchni jest płukanie. Dokonuje się go, używając wody, która następnie wykorzystywana jest do uzupełniania poziomu roboczego w wannach trawiących.

Po chemicznym czyszczeniu powierzchni następuje etap topnikowania. Polega on na nanoszeniu na powierzchnię wytrawionej i oczyszczonej stali warstwy chlorku cynku oraz chlorku amonu o pH mniejszym niż 4,3. Topnikowanie odbywa się w temperaturze 40-60°C w czasie nie dłuższym niż 5 min. Naniesiony topnik uaktywnia uprzednio wytrawione powierzchnie, tak aby równomiernie wchodziły w reakcję w trakcie kąpieli cynkowniczej. Etap przed cynkowaniem właściwym to suszenie. Proces ten nie powinien być jednak prowadzony w temperaturze wyższej niż 100°C.

W trakcie właściwego etapu cynkowania ogniowego wyroby pokryte filmem krystalicznego topnika są całkowicie zanurzane w wannie stopionego cynku utrzymywanej w temperaturze 450-465°C. Podczas zanurzania warstewka topnika topi się i ułatwia zwilżanie powierzchni stali ciekłym metalem. Chlorek amonowy reaguje z cynkiem i pokrywającym jego powierzchnię tlenkiem cynku, co przyczynia się do jego częściowej sublimacji. W czasie cynkowania zachodzi dyfuzja cynku do stali i jednocześnie następuje rozpuszczenie warstwy powierzchniowej stali w cynku - w efekcie powstaje połączenie zwane twardym cynkiem.

Nadmiar rozpuszczonego żelaza wydziela się z kąpieli cynkowej w formie kryształów twardego cynku. Ma on większą gęstość od czystego cynku, dlatego opada na dno wanny.

Po cynkowaniu właściwym następuje proces pasywacji. Jego celem jest zabezpieczenie produktu przed niekorzystnymi warunkami. Odbywa się on przez zanurzanie ocynkowanych elementów w roztworze wody zmieszanej z preparatem organicznym na bazie środków żywicznych w temperaturze 15-55°C przez 15-60 min.

Akcje gaśnicze PSP w ocynkowniach

W ostatnich 10 latach w Polsce odnotowano dwa poważne pożary ocynkowni. Pierwszy z nich miał miejsce w Drezdenku 27 kwietnia 2015 r., a drugi w Dębskiej Woli 6-7 maja 2019 r.

W Drezdenku (pow. strzelecko-drezdenecki) doszło do pożaru hali ocynkowni. Prawdopodobna godzina powstania zdarzenia to 15.30. O 16.06 pracownik podczas przerwy zaobserwował dym wydobywający się z wentylatora wyciągowego. Przypuszczalnym miejscem inicjacji pożaru był obszar wokół wanien grzewczych. W siedmiu zbiornikach polipropylenowych zlokalizowanych w hali znajdował się kwas solny o objętości ok. 100 m3. W żeliwnych wannach trawiennych znajdowało się natomiast ok. 110 m3 stopu cynku w stanie ciekłym.

Pierwsze jednostki ratownicze przybyły na miejsce o 16.23 i przystąpiły do działań gaśniczych. Pożar rozwijał się przez ok. 50 min, co spowodowało, że ogień objął prawie cały teren zakładu. Na terenie działań panowała wysoka temperatura oraz silne zadymienie. Podzielono go na trzy odcinki bojowe:

- OB I - prowadzono działania gaśnicze w natarciu, miały na celu opanowanie pożaru w obrębie wanien cynkowniczych oraz trawiennych, w których znajdowały się ciekły stop cynku i kwas solny;

- OB II - podawano dwa prądy gaśnicze piany ciężkiej w natarciu od strony południowej oraz w obronie sąsiedniego budynku;

- OB III - pluton chemiczno-ekologiczny prowadził działania gaśnicze w natarciu -wprowadzono rotę zabezpieczoną prądem piany ciężkiej do wnętrza hali z zamiarem przeprowadzenia rozpoznania chemicznego. W trakcie tej operacji m.in. uszczelniono rozszczelnioną w dwóch miejscach instalację kwasową. Nie stwierdzono nieszczelności instalacji gazowej w okolicy skrzynki redukcyjnej. Za pomocą głównego kurka gazu odcięto jego dopływ do obiektów ocynkowni.

Rozlewisko kwasu solnego rozcieńczano przez podawanie na nie rozproszonych prądów wody. W celu zabezpieczenia terenu przed rozprzestrzenianiem się skażenia rozlewisko obwałowano piaskiem. Studzienki kanalizacyjne zabezpieczono folią oraz piaskiem, by ograniczyć przedostawanie się kwasu do kanalizacji. Czas trwania działań wyniósł 21 godz. 31 min.

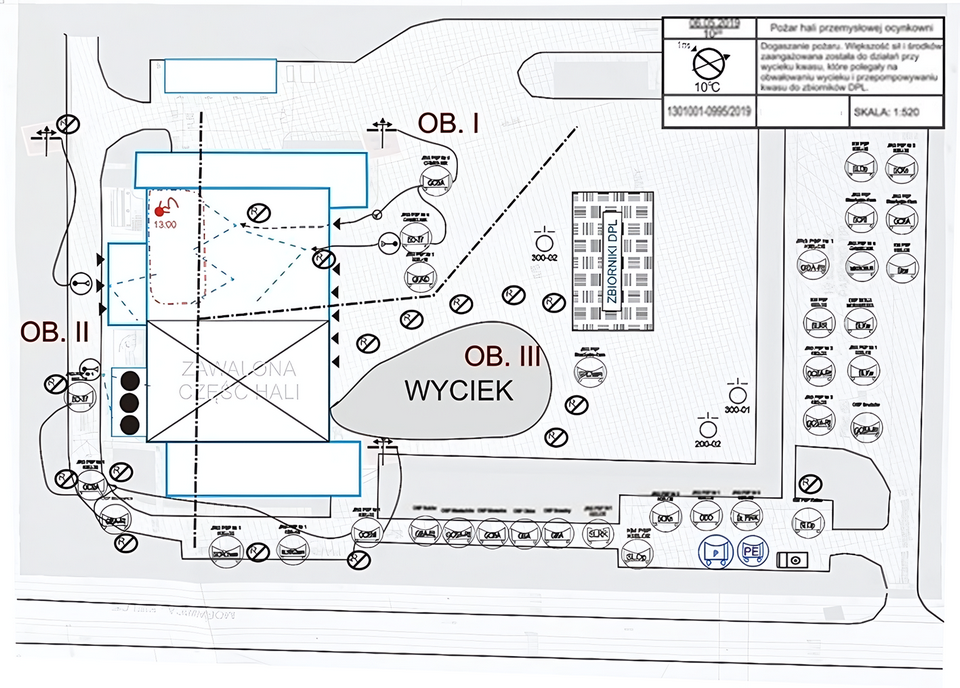

Jeszcze większy pożar, wymagający odbudowania zakładu praktycznie od podstaw, miał miejsce w Dębskiej Woli 6-7 maja 2019 r. Jego przyczyną było rozszczelnienie się w wyniku niewłaściwie przeprowadzonego spawania wanny zawierającej ciekły cynk. Wyciek stopionego metalu poza obszar wanny zauważył o 9.48 pracownik zaalarmowany przez system instalacji pieca.

Na terenie przedsiębiorstwa znajdowało się osiem wanien o pojemności 75 m3 służących do wytrawiania elementów stalowych. Proces odbywał się z wykorzystaniem kwasu solnego o stężeniu 5-15 %. Uszkodzona dziewiąta wanna, przeznaczona do wykonywania powłoki antykorozyjnej na elementach stalowych, zawierała 480 t ciekłego cynku.

Działania gaśnicze rozpoczęły się o 10.01, a więc zaledwie 13 min po stwierdzeniu wycieku. Dyrektor zakładu poinformował KDR, że nie ma możliwości zatrzymania wycieku płynnego cynku na pękniętym spawie. W hali panowało niewielkie zadymienie. Cynk z uszkodzonej wanny roboczej ściekał do wanny nadmiarowej, zlokalizowanej poniżej. Pracownicy natychmiast wyłączyli piec gazowy podgrzewający cynk. Konieczne było schłodzenie materiału do temperatury krzepnięcia, wynoszącej 417℃.

Początkowo niewielkie zadymienie oraz sporadycznie zarzewia ognia pojawiały się na skutek kontaktu ciekłego cynku z przewodami instalacji elektrycznej urządzeń technologicznych. Z tego powodu podjęto decyzję o wprowadzeniu roty w OUO z dwiema gaśnicami proszkowymi 6 kg w celu podania proszku na palące się elementy instalacji elektrycznej. Te działania fazy początkowej i późniejsze podanie dwóch prądów wody okazały się mało skuteczne. W hali wzrastała temperatura, a coraz intensywniejsze zadymienie i promieniowanie cieplne uniemożliwiało prowadzenie działań gaśniczych z takiej odległości, by były skuteczne.

Trudne warunki spowodowały wycofanie ratowników z wnętrza hali. Rozpoczęto podawanie prądu wody za pomocą działka. Działania w obronie z wykorzystaniem działka samoobsługowego objęły także trzy zbiorniki zawierające kwas solny zlokalizowane na zewnątrz. Z powodu ciągle pogarszających się warunków pożarowych uszkodzeniu uległa konstrukcja hali produkcyjnej. Następstwem utraty zdolności nośnych konstrukcji było zawalenie się części dachu i uszkodzenie wanien procesowych zawierających kwas solny. Doprowadziło to do jego wycieku na teren zakładu. Rozwijająca się sytuacja pożarowa wymusiła stworzenie trzech odcinków bojowych:

Rozwijająca się sytuacja pożarowa wymusiła stworzenie trzech odcinków bojowych:

- OB I - podawano dwa prądy wody w natarciu wewnątrz hali, trzeci prąd wody pozostawał w odwodzie;

- OB II - prowadzono działania gaśnicze w obronie od tyłu zakładu na trzy zbiorniki z kwasem solnym;

- OB III - grupa SGRChem-Eko pracowała przy rozlewisku kwasu solnego.

Wyciek został ograniczony przez obwałowanie rozlewiska piaskiem. Do neutralizacji kwasu użyto wapna. Lokalizacja pożaru nastąpiła ok. 4.00. Grupa ratownictwa chemiczno- ekologicznego z JRG 1 w Kielcach monitorowała atmosferę pod kątem obecności par chlorowodoru wokół zakładu. Podjęto decyzję o powiadomieniu urzędów sąsiednich gmin o zaistniałej sytuacji. Ze względu na powstałe w wyniku zdarzenia pary żrące oraz gazy pożarowe nakazano zamknięcie okien w domach oraz szkołach.

Od 19.35 do 7.20 dnia następnego Specjalistyczna Grupa Ratownictwa Chemiczno-Ekologicznego „Skarżysko” przepompowywała zatrzymany w obwałowaniu kwas solny. Wypełniono 432 beczki o pojemności 200 dm3 oraz 72 zbiorniki o pojemności 1000 dm3. Co ciekawe, dużym problemem wynikającym ze skali wycieku okazał się brak czystych zbiorników, nagle potrzebnych do zbierania tak znacznych ilości cieczy. Podczas pompowania do nich kwasu solnego zachodziły w nich reakcje egzotermiczne z resztkami zanieczyszczeń.

Finalnie uszczelniono wyciek przez stworzenie obwałowania miejsca uszkodzenia wanny. Działania trwały przez 26 godz. 52 min.

Kwas solny (HCl) - największe zagrożenie

Wykorzystywany w procesie cynkowania kwas solny o stężeniu 36% dostarczany jest na teren dużych zakładów zazwyczaj za pomocą cystern wypełnionych do 70% pojemności. Na terenie ocynkowni HCl przechowywany jest w wannach procesowych lub specjalnie przeznaczonych do tego zbiornikach magazynowych. Rozszczelnienie się takiego pojemnika wiąże się z powstaniem chmury toksycznej chlorowodoru.

Rozpuszczony w wodzie chlorowodór desorbuje, z tym, że szybkość desorpcji spada w czasie. Im większe stężenie HCl, tym szybciej zachodzi ten proces. Przykładowo maksymalna szybkość uwalniania się chlorowodoru dla roztworu o stężeniu 36% będzie wynosiła około 42 g/min z rozlewiska o średnicy 1 m, zakładając średnią temperaturę i prędkość wiatru w Polsce odpowiednio 10°C i 2,7 m/s.

Należy zaznaczyć przy tym, że w przeciwieństwie do świeżo dostarczonego stężonego kwasu solnego (36%) roztwory znajdujące się już w wannach procesowych mają znacznie niższe stężenia i proces desorpcji HCl do powietrza będzie niewielki, o ile roztwory te nie będą narażone na oddziaływanie strumieni ciepła pożaru. Wzrost temperatury roztworu powoduje bowiem desorpcję gazów ze względu na spadek ich rozpuszczalności.

Powstająca chmura HCl jest niepalna. Nie można jej monitorować za pomocą eksplozymetru. Ze względu na wysoki potencjał jonizacji, wynoszący 12,74 eV, nie ma też możliwości monitorowania strefy zagrożenia przez detektor fotojonizacyjny (PID). Zdecydowana większość detektorów PID ma zbyt słabą lampę - o mocy 10,6 eV, a najsilniejsza z nich pozwala na uzyskanie energii 11,7 eV. Niezbędne są specjalne mierniki elektrochemiczne, stanowiące najczęściej jeden z komponentów mierników wielogazowych. Mierniki elektrochemiczne cechuje pewien czas opóźnienia wskazania, co powoduje, że konieczne jest wolniejsze przemieszczanie się, w celu ustalenia realnego poziomu stężenia gazu. Detektor PID można natomiast z powiedzeniem wykorzystać do monitorowania skażenia związanego z wyciekiem amoniaku, o ile znajduje się w nim lampa co najmniej 10,6 eV.

Poziom bezpieczny (AEGL-1), przy którym człowiek może odczuć dyskomfort czy doznać podrażnienia, jednak jego skutki będą nietrwałe i odwracalne, wynosi dla HCl zaledwie 1,8 ppm. Wartość ta jest niezależna od okresu narażenia w czasie do 8 godz. Osiągnięcie takiego poziomu stężenia HCl, wydobywającego się z niewielkiego rozlewiska o średnicy 1 m w kierunku wiatru przez krótki czas, jest możliwe aż w odległości 80 m od miejsca uwolnienia substancji. Należy zaznaczyć, że HCl stanowi znacznie większe zagrożenie toksykologiczne niż amoniak - wartość AEGL-1 dla NH3 wynosi 30 ppm.

Znacznie większą zależność skutków od czasu narażenia obserwuje się dla poziomu AEGL-2. Jest to takie stężenie substancji, powyżej którego człowiek może doświadczyć poważnych lub nieodwracalnych skutków zdrowotnych lub też nie będzie w stanie oddalić się od niebezpiecznej substancji. Efekt taki może zostać osiągnięty przy 10 min narażeniu na stężenie 100 ppm HCl, 30 min narażeniu na stężenie 43 ppm lub 60 min narażeniu na stężenie wynoszące zaledwie 22 ppm. Nie są to wysokie wartości. Zatem już stosunkowo niewielkie ilości uwolnionego kwasu solnego mogą powodować konieczność przeprowadzenia ewakuacji i ciągłego monitorowania strefy zagrożenia parami HCl na relatywnie dużym obszarze.

Pary HCl są łatwo wyłapywane przez kurtyny wodne. Stąd przy likwidacji powstałej chmury będą skuteczne, jeśli zostaną ulokowane w kierunku działania prądów powietrza i o ile pozwolą na to geometryczne warunki rozprzestrzeniania się chmury. Wykorzystanie kurtyn wodnych byłoby także bardzo skuteczne w przypadku uwolnienia wody amoniakalnej, również obecnej w znacznych ilościach na terenie zakładów cynkowniczych. Przechowywana jest ona najczęściej w stężeniu ok. 30% w zbiornikach DPPL.

W procesie neutralizacji pozostałości rozlewisk kwasu solnego oprócz wapna można także wykorzystać kredę, wodorotlenek sodowy czy też węglan lub wodorowęglan sodowy (sodę oczyszczoną). Wapno jest łatwo dostępne w każdym sklepie budowlanym w postaci wapna palonego lub hydratyzowanego, koszty jego pozyskania są niewielkie.

W czasie procesu neutralizacji mogą wydzielać się znaczne ilości energii, przy czym będą one znacznie mniejsze niż przy neutralizacji stężonego kwasu siarkowego (H2SO4). Wynika to z niższego stężenia kwasu solnego, ponadto ciepło rozcieńczania roztworów HCl przez prądy wody, w przeciwieństwie do H2SO4, jest znikome.

Biorąc pod uwagę bezpieczeństwo prowadzenia działań oraz aspekt toksyczności powstałych odpadów, najlepsze rezultaty dałoby wykorzystanie węglanu sodowego (Na2CO3) lub też wodorowęglanu sodowego (NaHCO3), zwanego potocznie sodą oczyszczoną. Wydzielanie się w procesie neutralizacji dwutlenku węgla jest bardzo dobrze widoczne w postaci intensywnego pienienia się neutralizowanego roztworu. Dzięki temu możliwa jest wizualna kontrola przebiegu procesu neutralizacji. Z drugiej strony pozwala to na uzyskanie najmniej toksycznych produktów neutralizacji w postaci chlorku sodowego, czyli składnika zwykłej soli kuchennej.

Znane są przypadki uszkodzenia wirników pomp typu MAST-TUP/MAST-GUP przy bezpośrednim przepompowywaniu stężonego kwasu solnego. Niemniej jednak podczas prowadzonych na dużą skalę z użyciem tych pomp działań w Dębskiej Woli nie stwierdzono usterek. Kwas solny, który rozlał się na dużej powierzchni, był jednakże kwasem rozcieńczonym.

Chlorek cynku (ZnCl2) i chlorek amonu (NH4)Cl - żrące sole z charakterem

Jak wspomniano wcześniej, na terenie ocynkowni obecne są także inne niebezpieczne związki chemiczne. Oprócz stężonych roztworów kwasu solnego i amoniaku znajduje się tam również chlorek amonu oraz chlorek cynku.

Chlorek amonu jako ciało stałe jest bardzo dobrze rozpuszczalny w wodzie. Częściowo w niej hydrolizuje, dając kwas solny, stąd też biorą się jego właściwości korozyjne. W ocynkowni powstaje na skutek reakcji kwasu solnego z wodą amoniakalną. W procesie technologicznym osiąga stężenia o wartości ok. 16%. W wysokiej temperaturze pochodzącej z oddziaływania strumienia ciepła pożaru tworzy niebezpieczne opary oraz toksyczne dymy, zawierające m.in. chlor, chlorowodór, amoniak oraz tlenki azotu.

Chlorek cynku jest natomiast solą wykorzystywaną w procesie przemysłowym w stężeniach roboczych 20-25%. Jest silnie toksyczny w środowisku wodnym, dlatego też bezwzględnie należy zabezpieczać wszelkie odpływy i studzienki kanalizacyjne. Należy go traktować jako sól o charakterze wybitnie kwaśnym. W wyniku reakcji z wodą hydrolizuje w pewnej części do kwasu solnego, dlatego też ma silne właściwości korozyjne. Chlorek cynku, podobnie jak chlorek amonu, jest niepalny. Niemniej jednak w warunkach pożarowych może ulec częściowemu rozkładowi, wytwarzając pary toksyczne chloru, chlorowodoru i tlenku cynku.

Pary zarówno chlorku cynku, jak i chlorku amonu ze względu na zachodzący proces hydrolizy będą silnie drażniły układ oddechowy, powodując poparzenia chemiczne. Niemniej jednak, biorąc pod uwagę ogół zagrożeń chemicznych występujących na terenie ocynkowni, w przypadku stosowania filtropochłaniaczy bezwzględnie należy wykorzystywać takie filtry, które umożliwiają pochłanianie zarówno par kwaśnych, jak i par zasadowych.

Wspomniany proces hydrolizy ZnCl2 oraz NH4Cl powoduje, że likwidowanie ich rozlewisk na miejscu zdarzenia wymaga zastosowania węży uniwersalnych lub też odpornych na działanie roztworów kwasów. Podobnie jak w przypadku kwasów, nie należy stosować węży w oplocie stalowym ze względu na silnie korozyjny charakter roztworów tych soli.

kpt. Wojciech Alenowicz pełni służbę w Komendzie Powiatowej PSP w Kluczborku

st. kpt. dr Tomasz Węsierski pełni służbę w Instytucie Inżynierii Bezpieczeństwa SGSP