Nie tylko rolniczy problem

22 Sierpnia 2016Dane statystyczne zbierane przez Komendę Główną PSP pokazują, że każdego roku w naszym kraju dochodzi do około tysiąca pożarów maszyn rolniczych, traktorów oraz innych środków transportu związanych z rolnictwem. Najczęściej powstają latem, podczas wzmożonych prac polowych. Nierzadko zapaleniu ulegają prasy do zbierania słomy.

Artykuł przedstawia studium przypadku pożaru w prasie zwijającej, zmiennokomorowej oraz sposób ustalenia jego przyczyny przez biegłego sądowego z zakresu pożarnictwa.

Prasa zwijająca

Prasa jest maszyną rolniczą do zbierania siana, słomy lub zielonki z przeznaczeniem na kiszonkę oraz prasowania podebranego materiału i wiązania go w bele lub wiązki. Prasy można podzielić na przywieszane i przyczepiane, a także zwijające - wiążące w bele cylindryczne (te dodatkowo dzielimy na stało- i zmiennokomorowe) albo kostkowe, które z zebranego materiału tworzą prostopadłościan.

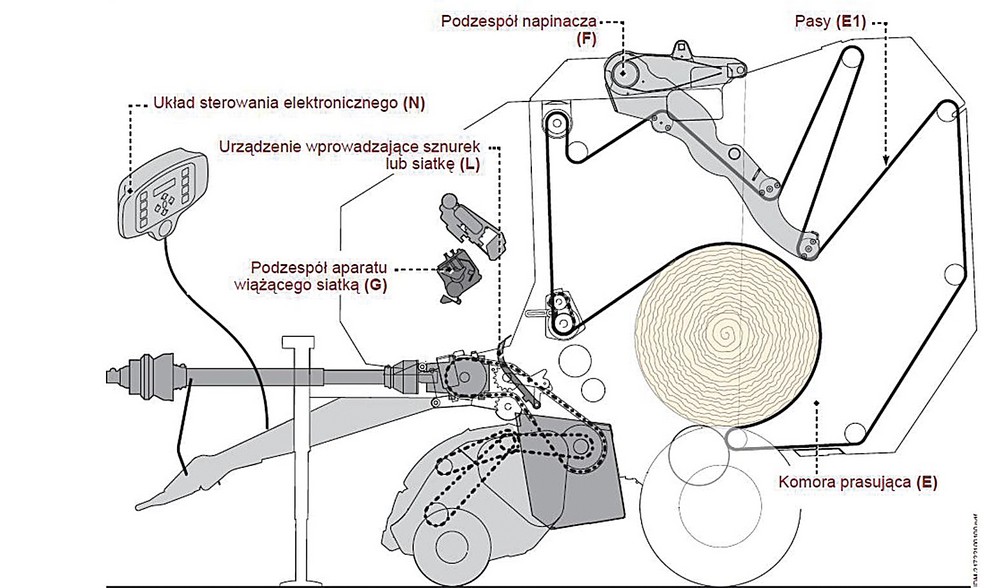

Obecnie produkowane prasy to bardzo złożone konstrukcje. Budowę przykładowej prasy zwijającej przedstawia rysunek.

Zasada działania prasy zwijającej polega na ogół na tym, że maszyna porusza się wzdłuż pokosu, a materiał jest zbierany przez podzespół podbieracza i przekazywany do nagarniacza. Następnie trafia do komory prasującej, wewnątrz której zaczyna być formowany balot. Odpowiada za to ruch pasów, utrzymywanych w napięciu i dostosowywanych do zmiennej średnicy balotu przez napinacz. W zależności od wybranego sposobu owijania balotu (siatką, sznurkiem lub w sposób mieszany) podzespół wiążący rozpoczyna fazę wiązania balotu, która kończy się otworzeniem klapy i wyładowaniem balotu.

Zagrożenie pożarowe

Do pożarów pras pracujących na polach dochodzi najczęściej podczas ich eksploatacji w wysokich temperaturach powietrza i podczas długotrwałych susz. I niestety nie są to zdarzenia rzadkie.

Wielogodzinna praca ruchomych elementów maszyny, materiały i substancje łatwopalne znajdujące się wewnątrz jej konstrukcji oraz zgromadzenie łatwopalnego materiału roślinnego, duże zapylenie oraz wysoka temperatura - to wszystko zwiększa zagrożenie pożarowe.

W maszynach rolniczych wysoka temperatura powstaje przede wszystkim w układach, w których pojawia się zjawisko tarcia. W przypadku pras zwijających dotyczy to zwłaszcza pasowych układów przeniesienia napędu. Niewłaściwy naciąg pasa może powodować tarcie i w konsekwencji wytworzenie wysokiej temperatury. Dotyczy to również układu pasowego przeniesienia napędu, w którym pracuje kilka pasów. Jeśli nie będą one miały takiego samego naciągu, zaczną przenosić napęd nierównomiernie.

Prócz układów przeniesienia napędu problemem jest także duża liczba łożysk. Uszkodzenie któregokolwiek z nich może powodować szybki wzrost temperatury elementu.

Przyczyną pożaru w prasach mogą być również układy hamulcowe, w których najczęściej wykorzystywany jest hamulec bębnowy. Jego zablokowanie zwiększa opór ciągnięcia prasy, a nierzadko nie jest to wyczuwalne przez operatora. Dalsze użytkowanie prasy spowoduje osiągnięcie wysokiej temperatury przez element trący i oczywiste zagrożenie pożarowe.

Wśród maszyn przeznaczonych do zbioru słomy na powstanie pożaru najbardziej narażone są maszyny zmiennokomorowe. Prasowany materiał jest w nich zbijany już od początku formowania beli. Wywiera on zatem stały, dość silny nacisk na boczne ściany komory. Powstające wówczas tarcie sprawia, że elementy komory (głównie jej boki) już po sprasowaniu kilku bel osiągają wysoką temperaturę. Jest to zjawisko groźne, jeśli na elementach jest zgromadzona zbyt duża warstwa pyłu. Należy dodać, że pożary pras powstają również wskutek niewłaściwego zachowania człowieka i zaprószenia przez niego ognia, np. rzuconym na suchą masę roślinną niedopałkiem papierosa.

Samo narzędzie ma wiele elementów wykonanych z materiałów palnych, takich jak: tworzywa sztuczne czy guma. W prasie znajdują się także palne smary i oleje. Materiałem roślinnym, który ulega zapaleniu w związku z pracą prasy, najczęściej jest słoma oraz pył roślinny. Ten ostatni, ze względu na swoją strukturę, jest znacznie bardziej łatwopalny od słomy. Pyły, które powstają w trakcie prasowania słomy, osadzają się niemal na wszystkich jej elementach.

Studium przypadku

Przyjrzymy się teraz pożarowi nowej prasy zwijającej, zmiennokomorowej, który powstał po kilku godzinach jej pracy. Na wstępie warto zaznaczyć, że temperatura w dniu zdarzenia wynosiła aż 36°C, podobne warunki panowały już kilka dni wcześniej, a dodatkowo nie występowały w tym okresie żadne opady. Materiał roślinny był więc bardzo wysuszony i podatny na zapalenie.

Pożar zauważył operator ciągnika, który wyrzucił z komory zwijającej belę i zjechał z prasą z pola, ustawiając maszynę pod wiatr. Po kilku minutach ogień został ugaszony przez miejscową jednostkę OSP, jednak maszyna w 80% została zniszczona.

Oględziny

Po przeszło dwóch latach postępowania sądowego został powołany biegły z zakresu pożarnictwa, aby ustalić bezpośrednią przyczynę powstania pożaru. W tym czasie spalona prasa garażowana była na otwartej przestrzeni, na posesji właściciela maszyny.

W trakcie oględzin stwierdzono znaczny stopień zniszczenia maszyny na skutek pożaru. Na wniosek biegłego podjęto próbę zaciągnięcia hamulca pomocniczego (ręcznego), który znajdował się w pozycji zwolniony. Próby te jednak się nie powiodły, a dźwignia nie zmieniła swojego położenia. Stwierdzono odkształcenie linki odpowiadającej za pracę hamulca w lewym kole. W związku z powyższym zdemontowano oba bębny kół hamulcowych.

Po szczegółowych oględzinach układu hamulcowego okazało się, że koła pozbawione są opon, które uległy spaleniu, a na zewnątrz felg widać ślady oddziaływania pożaru. Nie zaobserwowano takich śladów wewnątrz bębnów. Mechanizmy układu hamulcowego (takie jak: szczęki hamulcowe, rozpieracz szczęk, sprężyny, tarcza koła) oraz łożyska na osiach również nie były uszkodzone - ani mechanicznie, ani termicznie. Smar na osi kół nie miał żadnych zanieczyszczeń, powierzchnie okładzin ciernych szczęk nie były uszkodzone mechanicznie, choć same okładziny nosiły ślady zużycia. Znaleziono jednak drobiny produktów roślinnych i pyłu roślinnego w zakamarkach mechanizmów układu hamulcowego. Z kolei wewnątrz powierzchni ciernej bębna prawego koła widoczne były miejscowe barwne naloty po wygrzewaniu (odbarwienia temperaturowe). Miały one modry, jasnoniebieski i szaroniebieski kolor.

Zgodnie z literaturą przedmiotu, wygrzewanie w temperaturze 220-330°C przy dostępie powietrza powoduje, że na powierzchni czystej stali pozostaje nalot. Jego warstwa zawiera tlenki żelaza, a kolor uzależniony jest głównie od poziomu oddziałującej temperatury. Na zabarwienie tej powłoki mają wpływ także inne parametry, takie jak czas wygrzewania oraz skład chemiczny stali.

Bębny hamulcowe prasy wykonane były z żeliwa, ale zarówno żeliwo jak i stal mają bardzo podobny skład chemiczny (stop żelaza z węglem i innymi składnikami). Różnica między stalą, a żeliwem polega na tym, że stal zawiera mniej węgla niż w żeliwie. Zawartość węgla w stali to najczęściej ok. 1,7-2%, a żeliwa ok. 2-4%. Stal otrzymuje się z surówki w procesie świeżenia z wykorzystaniem pieców, a żeliwo przez przetapianie surówki w piecach i tak powstały materiał stosuje się do wykonywania odlewów. Cechy stali i żeliwa są podobne, np. stal i żeliwo posiadają bardzo wysoki współczynnik przewodności ciepła, który dla stali wynosi ok. 42-50 W/(m·K), a dla żeliwa ok. 45-58 W/(m·K).

W związku z powyższym dokonano porównania koloru nalotu na wewnętrznej stronie bębna z tabelą barw nalotowych na stali. Na tej podstawie przyjęto orientacyjnie, że temperatura stali w wewnętrznej powierzchni bębna hamulcowego wynosiła nie mniej niż 310-320°C. Miejsce powstania barw nalotowych na powierzchni bębna, która ma bezpośredni, powierzchniowy kontakt z okładziną szczęk hamulcowych w czasie hamowania kół prasy, pozwoliło stwierdzić, że nalot powstał w wyniku nadmiernego tarcia powierzchni wewnętrznej bębna z okładzinami szczęk hamulcowych, które spowodowało znaczny wzrost temperatury bębna hamulcowego. Temperatura zapalenia słomy wynosi 250-300°C. Najniższa temperatura zapłonu pyłu osiadłego słomy jest natomiast znacznie niższa (220°C). Temperatura powstała na stali w miejscu przegrzania bębna hamulcowego była o wiele wyższa, stąd w występujących w dniu zdarzenia warunkach mogło z łatwością dojść do zapalenia się osiadłego pyłu oraz słomy zgromadzonej na zewnętrznej, rozgrzanej powierzchni bębna hamulcowego (bardzo wysoka przewodność ciepła żeliwa). Trzeba było jednak jeszcze wyjaśnić, co stało się przyczyną nadmiernego tarcia hamulca prawego koła.

Hamulec ręczny

Zidentyfikowane odbarwienia temperaturowe na wewnętrznej powierzchni bębna nie mogły być skutkiem pożaru, lecz wynikiem tarcia okładzin hamulca prawego koła o wewnętrzną powierzchnię bębna w trakcie pracy maszyny. Maszyna pracowała więc przez wiele godzin z nieprawidłowym dociskiem okładzin hamulcowych do wewnętrznej powierzchni bębna koła.

Analiza konstrukcji układu hamulca ręcznego prasy skłoniła do stwierdzenia, że wskazana nieprawidłowość mogła wynikać z wady samego urządzenia. Dowodem prowadzącym do takiego wniosku był fakt, że nieprawidłowy docisk okładzin występował tylko w jednym z kół prasy. Układ hamulca ręcznego załączany jest za pomocą ręcznej dźwigni, połączonej z dwoma linkami - każda odpowiada za uruchomienie szczęk hamulcowych jednego koła. Prawidłowo działający układ hamulca ręcznego powinien równomiernie dociskać lub odsuwać od wewnętrznych powierzchni bębnów okładziny obu kół. W analizowanym przypadku dociśnięta była tylko prawa strona.

W lewym kole pojawiło się odkształcenie linki odpowiadającej za pracę hamulca. Było ono wynikiem wady maszyny, ta zaś mogła pojawić się z dwóch niezależnych przyczyn: dobrania nieodpowiedniej długości linki (w tym konkretnym przypadku była zbyt długa) bądź sztywnego zamocowania końca linki, co uniemożliwiało obrót jej elementu mocującego względem dźwigni hamulca ręcznego. W pierwszym przypadku całkowite cofnięcie hamulca w lewym bębnie następowało przed osiągnięciem skrajnego położenia przez dźwignię hamulca, oznaczającego odhamowanie maszyny. W tym przypadku linka nie miała możliwości wsunąć się całkowicie i w efekcie ulegała wygięciu.

W trakcie załączania hamulca wymuszane jest wygięcie linki. Na bębnie lewego koła nie stwierdzono odbarwień temperaturowych, co wskazywało, że hamulec tego koła był zwolniony - wykluczało to drugą ze wskazanych przyczyn. W omawianym przypadku nieprawidłowość polegała więc na nieodpowiednim doborze długości linki.

Na podstawie poczynionych ustaleń biegły wskazał miejsce i przyczynę powstania pożaru prasy zwijającej. Miejsce powstania pożaru zlokalizowane było na zewnętrznej powierzchni bębna hamulcowego prawego koła, a doprowadziło do niego osiągnięcie przez powierzchnię bębna temperatury zdolnej do zapalenia wysuszonego pyłu i słomy. Przyczyną powstania tarcia i nadmiernej temperatury w bębnie hamulcowym był długotrwały docisk okładzin hamulcowych do wewnętrznej powierzchni bębna podczas pracy prasy na polu. Docisk okładzin hamulcowych spowodował zaś nieodpowiedni dobór długości linki hamulcowej przez producenta.

Wnioski:

Z uwagi na złożoną konstrukcję i budowę pras oraz specyficzne warunki i środowisko ich pracy podczas zbierania pokosu występuje duże zagrożenie powstaniem pożaru w maszynie. Ustalenie przyczyn takich zdarzeń jest bardzo trudne, ponieważ urządzenia ulegają najczęściej znacznemu bądź całkowitemu zniszczeniu. Nie jest tajemnicą, że osoba wykonująca badania popożarowe musi mieć wiedzę techniczną z zakresu zasad działania oraz budowy pojazdów kołowych.

W omawianym przypadku znaczące było zidentyfikowanie barw nalotowych na bębnie hamulcowym, dzięki czemu dało się ustalić minimalną temperaturę występującą na jego powierzchni. Z kolei odkrycie odkształceń linki hamulca ręcznego ujawniło nieprawidłowości związane z nieodpowiednim doborem długości linki przez producenta.

Tomasz Sawicki jest biegłym sądowym z zakresu pożarnictwa

fot. Tomasz Sawicki

Opis załączonego rysunku i zdjęć:

- a i b. Budowa prasy zwijającej

- Spalona prasa

- Odkształcenie linki odpowiadającej za pracę hamulca

- Barwy nalotowe na bębnie hamulcowym

- Zbliżenie na barwy nalotowe

- Tabela barw nalotowych - źródło: Sims L. The Backyard Blacksmith, Crestline, August 2009

- Zewnętrznapowierzchnia bębna hamulcowego

sierpień 2016